АСД-ТЕХНИКА — ведущий производитель оборудования для нанесения уплотнения и герметизации, и наши комплексные решения и рекомендации по оборудованию, технологиям нанесения уплотнения основаны на многолетнем практическом опыте.

За последние 10 лет на территории России, Беларуси, Казахстана и Украины АСД-ТЕХНИКА поставила свыше 150 единиц оборудования по нанесению уплотнений — координатных манипуляторов, роботов, автоматических линий различных модификаций для различных областей применения.

Нанесение уплотнения — передовая технология, известная также как gasketing, основывается на высокоточном нанесении по заранее установленной сложной траектории уплотнения на изделие с использованием невспененных (FIPG) либо вспененных (FIPFG) полимеров (возможно исполнение для технологии CIPG (cast in place gasket): пеносиликона, силикона, полиуретана или пенополиуретана, а также композиций (двухкомпонентных либо многокомпонентных).

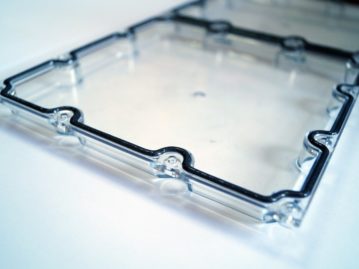

Особенностью технологии gasketing является возможность нанесения уплотнения с применением микродозирования в производстве распределительных коробок и других малогабаритных изделий с получением уплотнения «в тонком пазе» (ширина 2-4 мм) при производительности 0,03-0,5г/с, а так же работать в режимах нанесения «на поверхность» (0,5-3г/с) и (2-10г/с). Перемещением по заданной траектории обеспечивается высокодинамичным прецизионным координатным роботом.

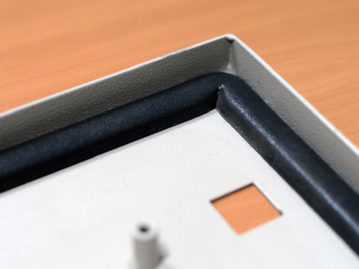

По сравнению с обычными экструзионными и формованными уплотнительными лентами — бесшовный уплотнитель, получаемый благодаря технологии «гаскетинг», отличается более высокими адгезионными и физико-механическими параметрами. Также он улучшает шумо- и звукоизоляционные характеристики изделий, повышает уровень вибропоглощения, обеспечивает им превосходную пыле- и влагозащиту.

Преимущества наносимых уплотнений

- бесконтактное точное нанесение

- выполнение всего производственного процесса на одной единице оборудования

- повторяемость и равномерность распределения материалов

- высокая адгезия и однородность наносимых материалов к подложкам практически любых видов: окрашенным поверхностям, металлам, стеклу и т.д.

- универсальность нанесения. Уплотнения можно наносить на любые поверхности: отбортовки, пазы, плоскости и наклонные плоскости. Возможно изготовление уплотнений любых форм: круглых, овальных, прямоугольных, точечных и сложной геометрии. Возможность выпуска ЗD-уплотнения

- степень защиты стандарта IP54-IP67 (герметичность, водонепроницаемость)

- сокращение расходов на выплату заработной платы: для контроля и выполнения всех операций требуется всего 1 оператор;

- отсутствием большинства традиционных производственных операций: подготовки поверхности для нанесения клея, нарезки уплотнения, приклейки, сушки клея и т.д. Работа при комнатной температуре обеспечивает необходимую самостоятельную полимеризацию наносимого композиционного материала

- цена на литое уплотнение в 3-10 раз ниже, чем на формованное

- гибкое встраивание в техпроцесс Заказчика

- собственное производство, рецептура, сервис

Виды применения технологии gasketing:

- производство всех типов промышленных фильтров (HEPA-фильтры, панельные, кассетные, карманные, рукавные, компактные)

- производство всех типов автомобильных фильтров (воздушные, масляные, топливные, салонные, гидравлические)

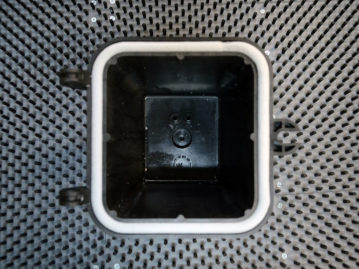

- изготовление дверей, металло- и полимерокорпусов электрощитов и электробоксов, вендинговых аппаратов, силовых трансформаторов

- изготовление розеток, соединительных, монтажных и распределительных коробок, кабельных соединителей

- корпуса и крышки малогабаритных приборов, пожарных извещателей, датчиков, двигателей и т.д.

- изготовление защитных стекол и корпусов люминесцентных и светодиодных осветительных приборов, светофоров, ламп уличного освещения, автомобильных фар

- производство внешних полимерных и металлических рамок промышленного вентиляционного оборудования: пылеуловителей, воздуховодов и различных фильтров

- производство корпусов и крышек для разнообразных баллонов, коробок, контейнеров и бочек

- изготовление смотровых и защитных стекол, различных элементов конструкции бытовой техники (холодильников, пылесосов, посудомоечных машин, радиаторов и т.д.)

- производство стеклопакетов и люков, металлических входных и гаражных дверей

- изготовление автомобильных воздухозаборников, зеркал, приборных панелей и элементов кузова

- изготовление строительных перекрытий и сэндвич-панелей, современных солнечных батарей

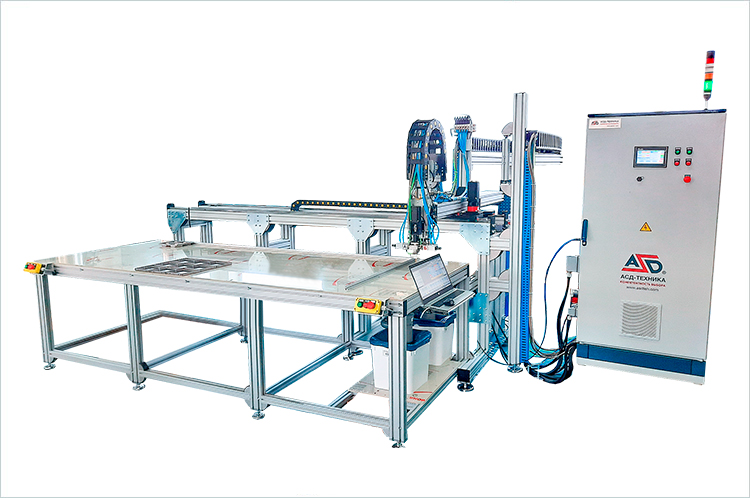

Современное автоматизированное дозирующее оборудование АСД-ТЕХНИКА и разнообразные сырьевые компоненты композиций позволяют получать уплотнения высокого качества, отвечающие самым строгим общепринятым стандартам и требованиям Заказчиков.

Оборудование для нанесения уплотнения

Предлагаем оптимальные решения и оборудование по нанесению уплотнения для вашей области применения

В настоящее время разнообразная линейка предлагаемого оборудования для нанесения уплотнения базируется на 3-х основных сериях:

- серии СТАРТ МЭУ предназначены для мелкосерийных и средних производств, с переработкой небольших объемов материалов

- серии ВЕКТОР МБУ предназначены для нанесения уплотнения с высокой производительностью

- серии РОБОТ МДУ предназначены для нанесения пенополиуретанового и пеносиликонового уплотнителя с высокой производительностью, оборудованы промышленным компьютером, оснащены функционалом на уровне зарубежных аналогов

Полиуретан или силикон?

Предлагаем лучшие уплотнительные материалы по применению в различных условиях эксплуатации

АСД-ТЕХНИКА сотрудничает с ведущим производителем полиуретанов и силиконов для уплотнительных систем — Rampf Polymer Solutions.

Основанные на многолетнем опыте внедрения, мы предлагаем комплексные решения оборудования и технологии и немецкие компоненты для уплотнений на основе полиуретана и силикона производства Rampf Polymer Solutions.

RAMPF Polymer Solutions предлагает первоклассные уплотнительные системы на основе полиуретана и силикона. Выбор оптимально подходящего уплотнительного материала определяется, с одной стороны, технологией нанесения, а с другой — требуемыми конечными свойствами, а также областями его применения.

| Полиуретан (RAKU® PUR) | Силикон (RAKU® SIL) | |

|---|---|---|

| Область применения | Термостойкость: от -50 °C до +90 °C

Химическая стойкость к смазкам и маслам, моющим средствам, водным растворам и т.д. | Термостойкость: от -60 °C до +220 °C Очень хорошая химическая стойкость к экстремальным внешним условиям |

| Свойства | Оптимальные физические свойства, такие как остаточная деформация сжатия, прочность на растяжение, относительное удлинение при разрыве и т. д.

Низкое водопоглощение Стойкость к УФ-излучению | Оптимальные физические свойства практически неизменны во всем температурном диапазоне применения

Очень низкая остаточная деформация сжатия, даже при высоких температурах Исключительная водостойкость Водопоголощение: 0,3 % Очень хорошая стойкость к ультрафиолетовому и микроволновому облучению |

| Адгезия | Превосходная адгезия почти ко всем подложкам

Имеются в наличии подходящие праймеры, улучшающие адгезию | Превосходная адгезия к широкому кругу подложек

При необходимости с предварительной обработкой |

| Конструкция | Степень сжатия: 30 – 60 % | Степень сжатия: 10 – 30 % |

| Огнезащита | UL 94 (HF-1, HF-2, HBF) | Огнезащита в соответствии с UL 94 HBF для всех уплотнительных пеноматериалов на основе силикона |

| Экологичность | Рецептуры на основе возобновляемого сырья (биополиол) | Физиологически безвредные, не оказывают вредного влияния на грунт, воду и воздух |

Какой тип пеноматериала Вам подходит?

Предлагаем подходящий материал для различных требований к уплотнению

Своим заказчикам мы предлагаем индивидуальные решения, а также широкий ассортимент высококачественных стандартных продуктов с превосходными химическими, физическими и механическими свойствами.

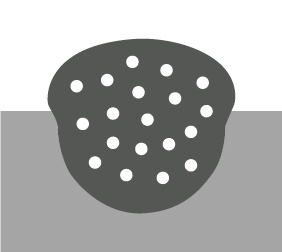

Жидкие вспененные уплотнители

Тиксотропные вспененные уплотнения

Требуют наличия паза с четким контуром и ровной поверхностью для нанесения.

Преимущества:

- Самовыравнивающийся материал

- Возможны допуски < 0,3 мм

- Возможно уплотнение с поперечным сечением < 1 мм

- Для использования в пазах и формах

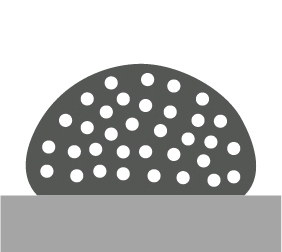

Стойкие уплотнительные системы могут использоваться на поверхности трехмерных деталей или в деталях с неглубокими пазами.

Преимущества:

- Надежное уплотнение, особенно в случае сложных трехмерных контуров

- Возможность нанесения на наклонные поверхности без подтеков и скапывания

- Соотношение высоты и ширины возможно от 1:2 до 1:1

- Отсутствие чрезмерного проникновения в материалы с открытой пористой структурой (текстиль)

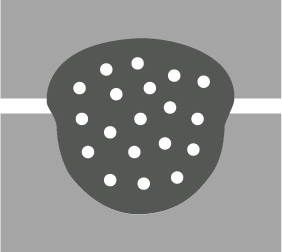

Формованные вспененные уплотнения

Компактные

уплотнения

Формы позволяют изготавливать уплотнения любой геометрии — легкая и мягкая сердцевина с компактной и плотной оболочкой.

Преимущества:

- Быстрое время реакции и извлечения из формы

- Водоотталкивающие свойства

- Высокая стойкость к механическим нагрузкам

- Поверхность с высокой стойкостью к износу

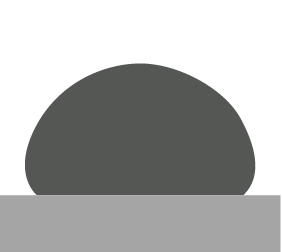

Формирование путем полимеризации без изменения объема.

Преимущества:

- Варьируются от текучих (жидких) до тиксотропных

- Широкий диапазон твердости

- Очень высокая стойкость к механическим нагрузкам

- Высокая эластичность (до 500 %)

- Очень хорошее вибро- и шумопоглощение

- Стойкость к давлению до 200 бар

По вопросам консультации, презентации и внедрения в Ваше производство оборудования и технологии по нанесению уплотнения связывайтесь со специалистами АСД-ТЕХНИКА по электронной почте info@asdteh.com или по телефонам 8 800 2009219 (бесплатный звонок по всей России) и +375 29 627-26-22 (Моб./Viber/WatsApp).