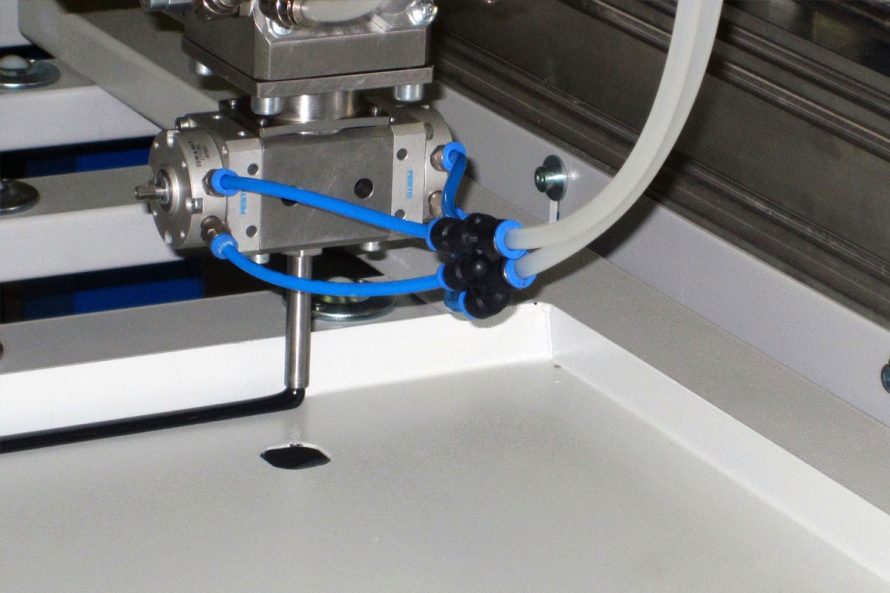

Реализован проект для предприятия-лидера по разработке и внедрению изделий в области корабельной радиолокации России в г. Москва — координатный манипулятор для нанесения уплотнения РОБОТ МДУ.

Дозирующий робот позволяет:

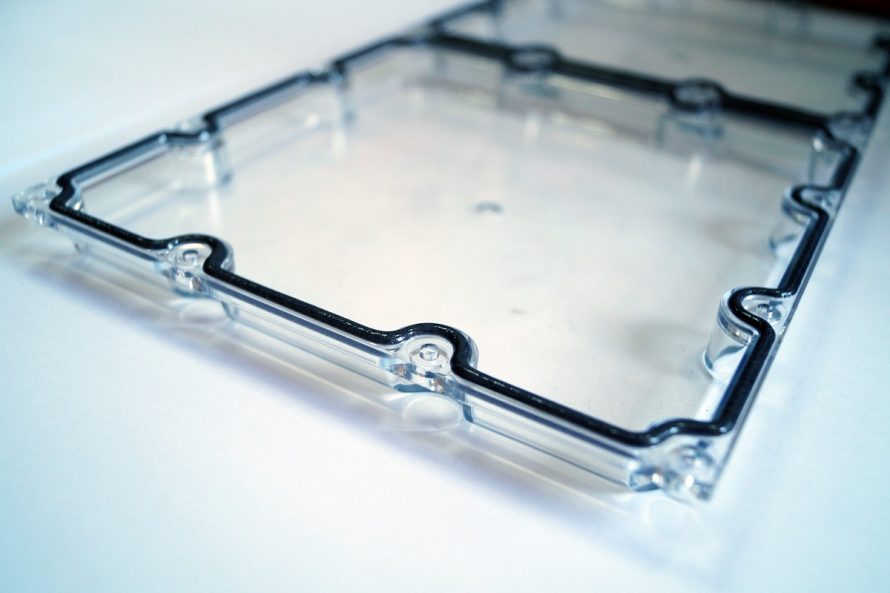

- выполнять автоматическое нанесение уплотнительного контура из вспененного двухкомпонентного полиуретанового материала по любой траектории как на поверхность изделия (тиксотропная система), так и в паз (жидкая система), благодаря оснащению динамическим высокоточным координатным манипулятором портального типа,

- получать уплотнительные контуры шириной 4-20 мм на поверхности и 3-10 мм для заливки в паз. Переналадка оборудования происходит автоматически — простым выбором нужной ширины контура на панели оператора и выбором необходимой системы компонентов.

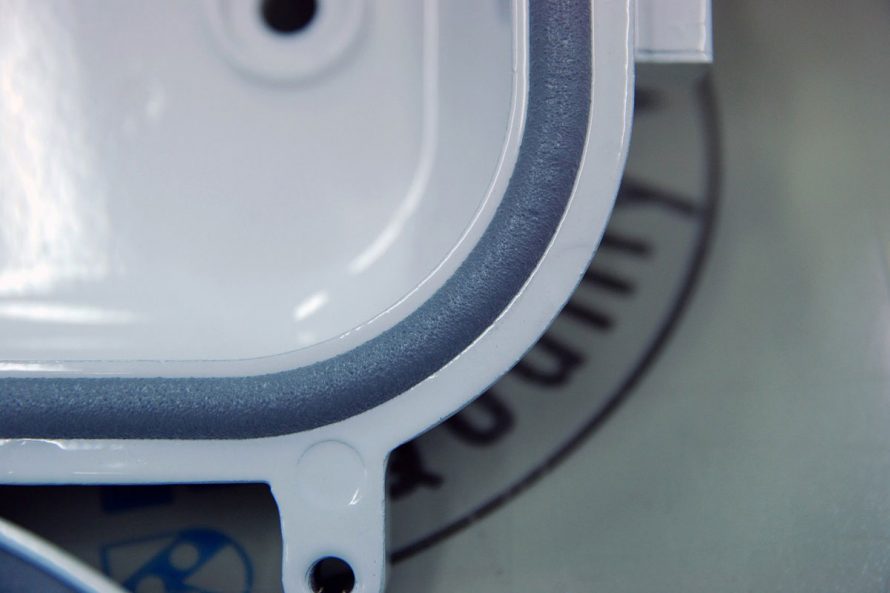

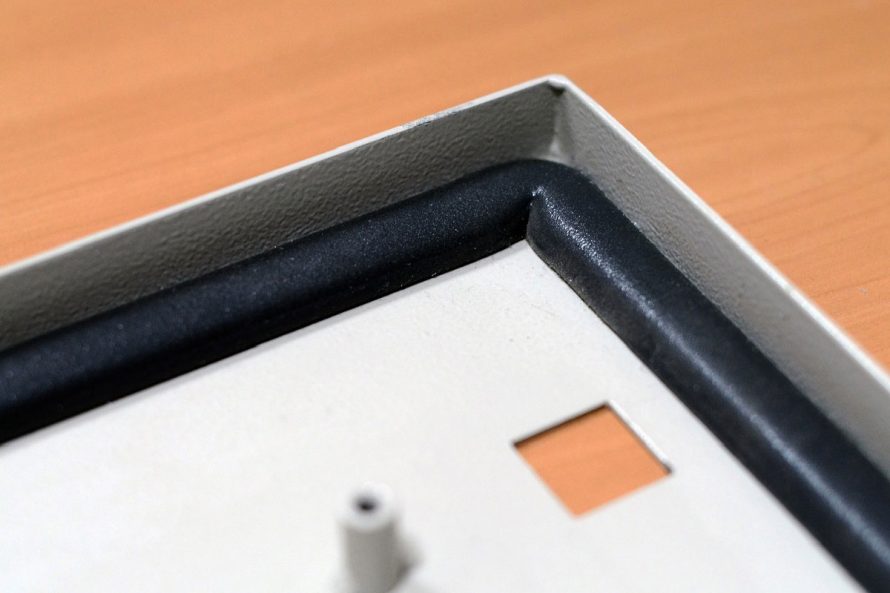

Примеры деталей с уплотнением гаскетинг

Технические характеристики и особенности конструкции РОБОТ МБУ:

- специальные паспортизированные расходные емкости для компонентов А1, А2 и Б, в которых происходит подготовка компонентов, перемешивание, насыщение воздухом, нагрев, контроль уровня компонентов

- производительность – 0.7-5.0 г/сек (тиксотропная), 0.1-2.0 (жидкая)

- скорость нанесения тиксотропной композиции до 35 см/с

- соотношение компонентов – от 100:10 до 100:50

- тип смешивания компонентов — динамический

- автоматизированная заправка компонентов

- система непрерывной индикации уровня компонентов в реакторах на панели оператора (помимо минимального и максимального на панели оператора), что позволит иметь информацию о фактическом наличии компонента в реакторе в режиме «on-line»

- бесперебойный источник питания

- устройство предотвращения скапывания («anti-dropping system»), устанавливается на выходе смесительного устройства и сокращает скапывание смеси в паузах между нанесениями

- система автоматической промывки

- система электронного контроля наличия в баке очистителя

- система охлаждения смесительной камеры замкнутого цикла – чиллер

- система автоматической механической очистки аппликатора

- шкаф контроля и управления обеспечивает высокую степень автоматизации, надежность и удобство работы с постоянным контролем всех рабочих параметров и состояния отдельных узлов с визуализацией рабочих параметров в режиме «реального времени» на панели оператора

- система автоматической юстировки

- продвинутый интерфейс пользователя на базе промышленного ПК для управления и программирования робота

- режим перемещения от точки к точке и непрерывный обход контура

- трехмерная линейная интерполяция траектории перемещения

- автоматическая генерация программ перемещения по предварительным шаблонам

- система учета рабочих данных

- дистанционный доступ со стороны сервисной службы

Манипулятор обеспечивает уплотнение Gasketing из двухкомпонентных вспененных полиуретанов по технологии FIPFG (получение уплотнения по месту) при изготовлении уплотнительных контуров электротехнического оборудования (двери и корпуса щитов, корпуса радиоаппаратуры, распределительные коробки и др.) со степенью защиты IP54-68. В данном проекте применяются высококачественная полиуретановые системы от RAMPF Polymer Solutions RAKU® PUR 32-3294 тиксотропная и RAKU® PUR 31-3194 жидкая.

Свойства двухкомпонентной пенополиуретановой системы RAKU® PUR для производства уплотнений

- полученное уплотнение характеризуется низкой плотностью 250 г/см³

- высокая механическая прочность, износостойкая поверхность

- высокая герметичность IP67/68

- низкая способность к адсорбции воды, влагопоглощение до 3%

- работоспособность в широком диапазоне температур -60 — +90ºС

- возможность маломерного нанесения (<2 мм) для жидких систем

- низкое набухание в ледяной воде

- закрытая ячеистая структура

- хорошая химстойкость и стойкость к УФ

Технико-эксплуатационные преимущества применения технологии нанесения монолитного уплотнения

- Надежность готового материала. Обеспечивает качество герметизации со степенью защиты IP54-67.

- Полностью автоматизированный производственный процесс – для обслуживания производства необходимо 1-2 человека (зависит от требуемой производительности).

- Соответствует тенденциям мирового рынка производства изделий со степенью защиты IP54-67.

- Доступность и разнообразие сырьевых систем компонентов для получения уплотнительного и герметизирующего материала с различными технико-эксплуатационными параметрами по твердости, эластичности, упругости, температурным диапазоном применения.

- Отсутствие лишних производственных операций, таких как нарезка уплотнения, подготовка поверхности для приклейки, нанесение клея, приклейка уплотнения, прессование, сушка клея. При нанесения литого уплотнения – материал наносится непосредственно на поверхность заготовки и изделие может быть использовано непосредственно после нанесения в течение 10-15 минут (в зависимости от типа применяемой системы компонентов).

- Нанесение уплотнения на поверхности всех типов: паз, отбортовка, плоскость, наклонная плоскость, а также производство уплотнения любой формы: точечное, полоса, квадрат, прямоугольник, овал, круг, сложная геометрия. Причем процесс производства осуществляется на одной модели оборудования, что делает такую технологию универсальной для применения во многих отраслях промышленности.

- Высокая адгезия к практически всем видам подложек: метал, полимер, стекло, окрашенная поверхность.

- Стоимость литого уплотнения в 5-10 раз дешевле покупного формованного.

- Быстрая окупаемость оборудования, максимум 1-3 года.

Применение координатного манипулятора РОБОТ МДУ в отраслях:

- аэрокосмическая и авиационная промышленность

- электроника (уплотнения дверей шкафов и пультов управления, крышек блоков питания, трансформаторов, распределительных коробок)

- светотехника (уплотнения крышек осветительных приборов, фонарей)

- производство бытовой техники (уплотнения элементов кухонной техники, деталей вытяжных шкафов и др.)

- приборостроение (уплотнения корпусов приборов) и др.