Оборудование или решение АСД-ТЕХНИКА можно найти по технологии, отрасли или материалу

Три главных конкурентных преимущества компании АСД-ТЕХНИКА:

- оборудование нашей компании отвечает всем современным требованиям и стандартам;

- конструкторско-исследовательским отделом отслеживаются и внедряются в производства передовые технологии, это обеспечивает современный уровень инженерных решений;

- лучшее соотношение цена/качество с использованием импортозамещающих и собственных ноу-хау решений.

Все вышеперечисленное позволяет применять оборудование АСД-ТЕХНИКА во всех отраслях промышленности при:

- усовершенствовании производства;

- освоении нового производства;

- включении оборудования в состав существующей производственной линии.

Наша задача – выявление и применение оптимальных методов решения производственных задач, основываясь на современных тенденциях и с использованием новейших технологий в отрасли.

ОБЩАЯ ИНФОРМАЦИЯ ПО ОБОРУДОВАНИЮ И КОМПОНЕНТАМ

Технико-эксплуатационные характеристики оборудования отвечают современным стандартам и требованиям.

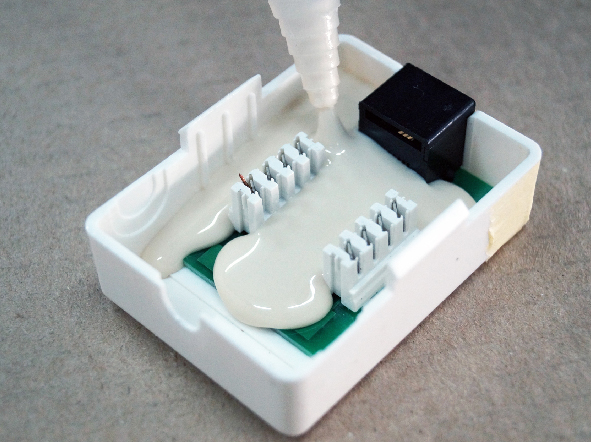

Основные технические решения, применяемые при проектировании и изготовлении дозаторов и координатных манипуляторов:

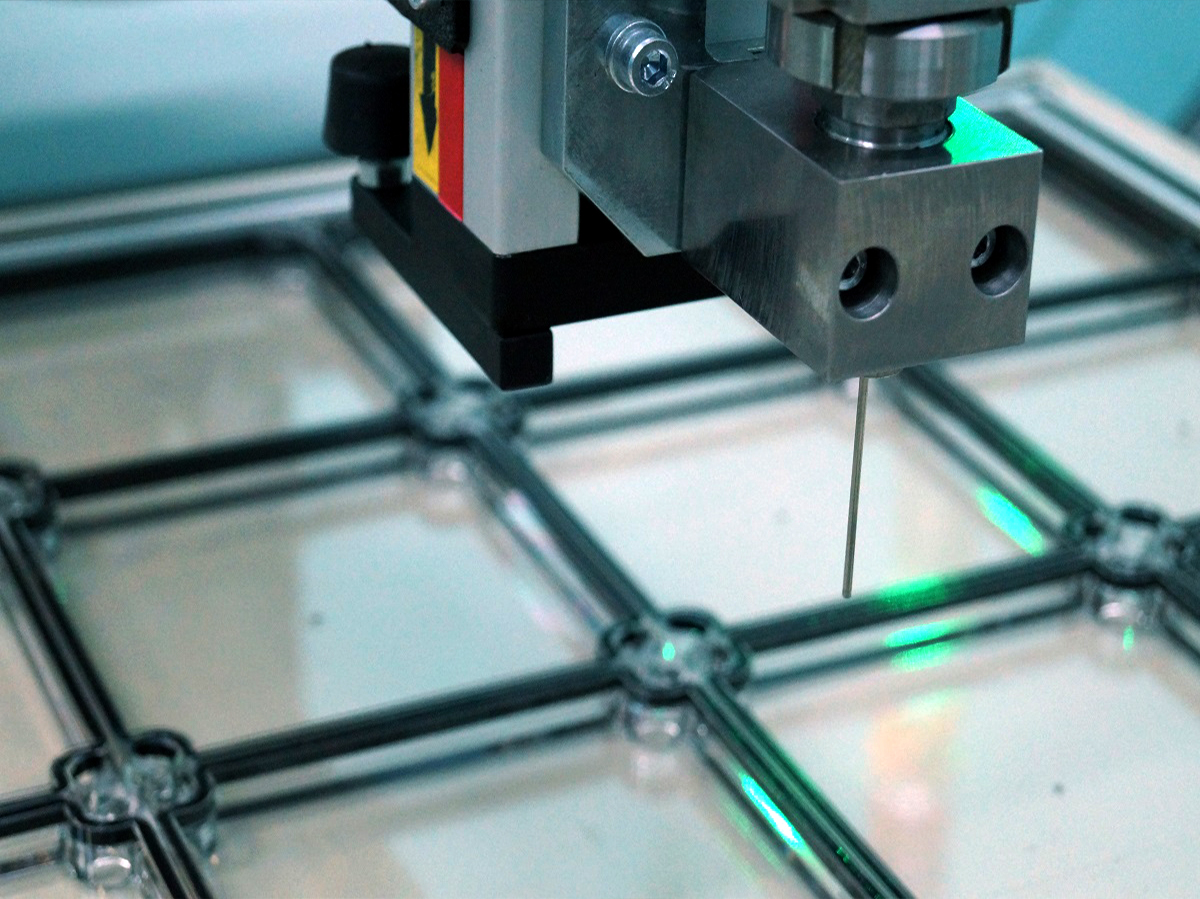

- прецизионный сервопривод управления дозирующими насосами, принципиально обеспечивающий высочайшую точность дозирования и равномерность профиля;

- процесс вакуумной заливки;

- управление сервопривода построено с применением принципа «обратной связи» для гарантированного точного поддержания производительности и соотношения;

- сервопривод управления динамическим и статико-динамическим смесительным устройством, обеспечивающий отличное качество смешения;

- современная конструкция динамического смесительного устройства, позволяющая осуществлять микродозирование;

- координатная система позиционирования на базе линейных осей с сервоприводом с унифицированной системой управления в стандартных G-кодах и возможностью автоматической генерации управляюей программы по габаритам изделия и изготовления профиля по 3D-модели;

- система контроля и управления построена на основе промышленного компьютера, промышленного контроллера (PLC) модульного типа, панели оператора;

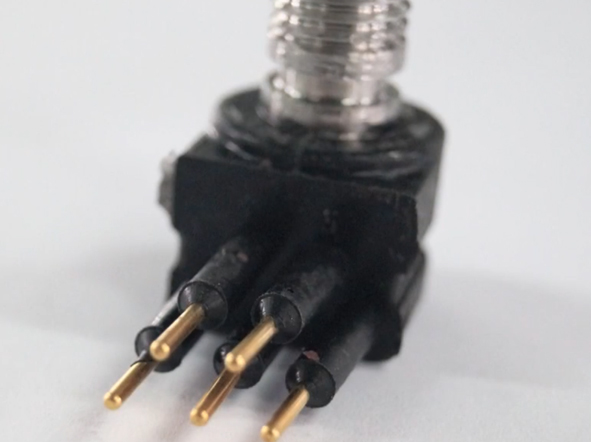

- все элементы комплектации шкафа управления, датчики и двигатели имеют унифицированные к международным стандартам конструкцию и типы сигналов;

- доступность покупки любого из модулей или полного аналога обеспечивает высокую ремонтопригодность оборудования в течение всего срока эксплуатации.

По вязкости перерабатываемые системы компонентов делятся на:

- жидкие (до 1 000 мПа*с);

- средневязкие (1 000 — 15 000 мПа*с);

- вязкие (15 000 — 70 000мПа*с);

- высоковязкие (70 000 — 100 000 мПа*с);

- тиксотропные;

- пастообразные (100 000 — 1 000 000 мПа*с).

По температуре перерабатываемых компонентов системы делятся на:

- системы холодного отверждения – до +45°С (cold cast);

- системы теплого отверждения – до +80°С (warm cast);

- системы горячего отверждения – до +140°С (hot cast).

ОБЕСПЕЧИВАЕТ ПЕРЕРАБОТКУ:

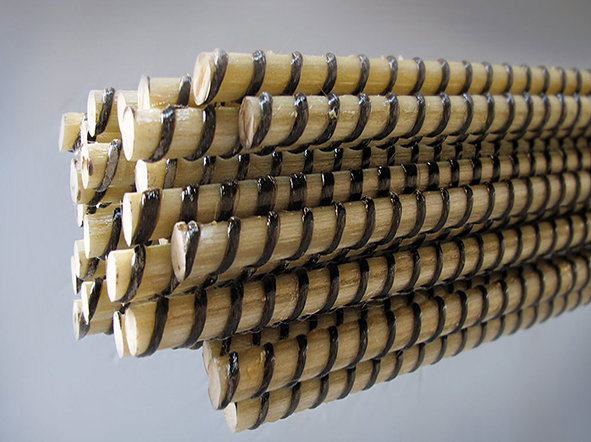

по основе: полиуретан (PU), пенополиуретан (FPU), силикон (SIL), вспененный силикон (FSIL), эпоксидные смолы (EPOXY), EPI-клея, поливинилацетатные клея (PVA);

по количеству компонентов: однокомпонентные, двухкомпонентные, многокомпонентные;

по составу: без наполнителя, с неабразивным наполнителем, с абразивным наполнителем, степень наполнения в зависимости от состава наполнителя до 70%;

по производительности: микродозы (0,001 г/с – 0,1 г/с), малые дозы (от 0,1 г/с – 1,5), стандартное дозирование (1,5г/с-30г/с), большие дозы (30г/с – 100г/с и более);

по соотношению компонентов (А/В): от 500:1 до 1:500;

по условиям: с насыщением воздухом, без насыщения воздухом, с вакуумированием, под давлением;

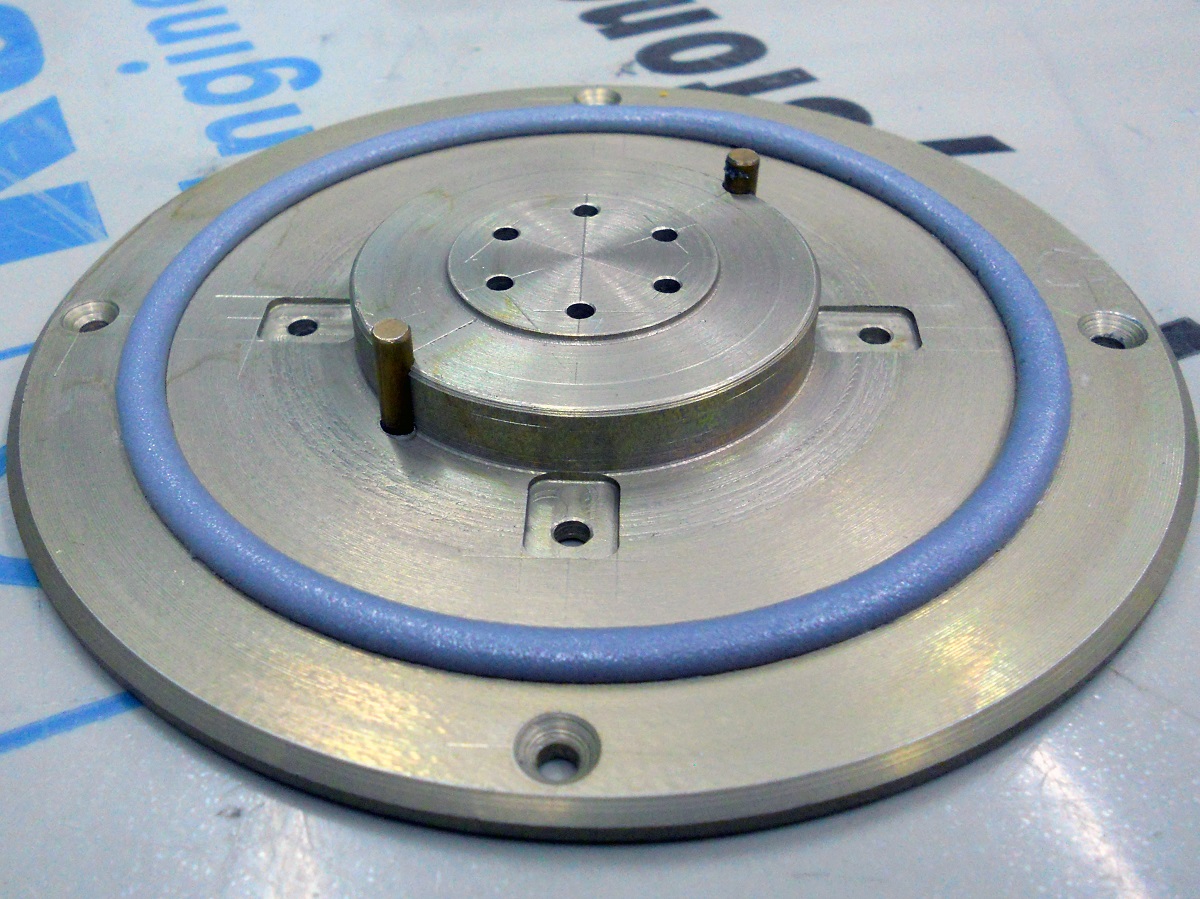

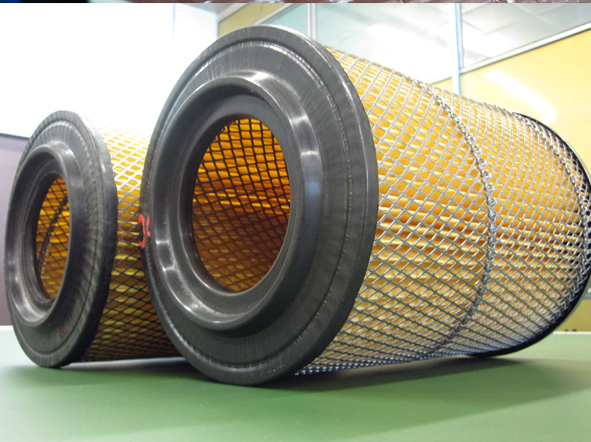

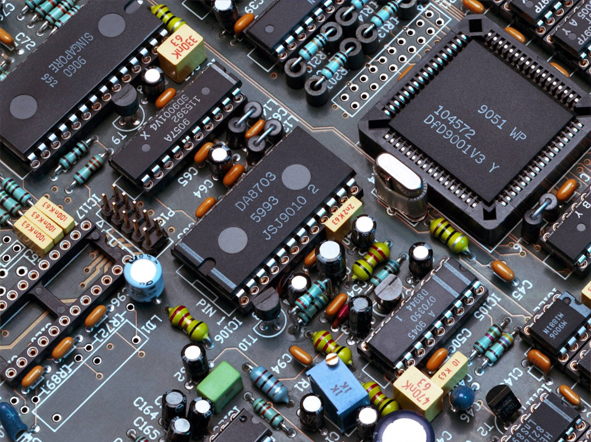

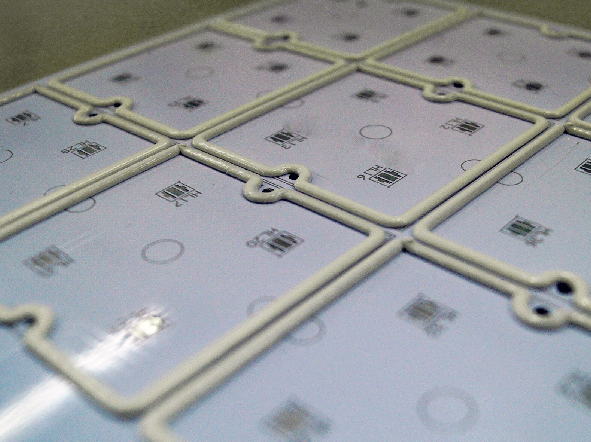

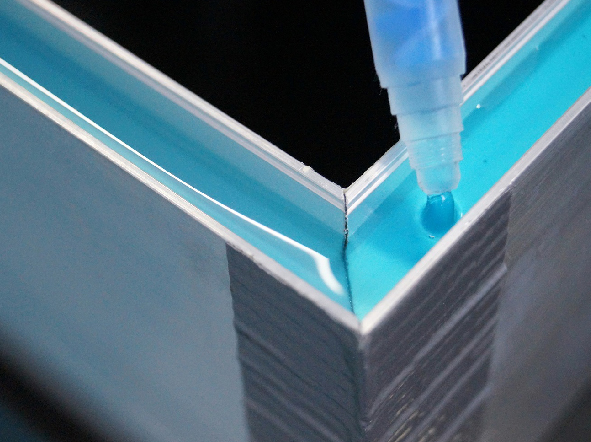

по применению: точечное нанесение, непрерывное нанесение, нанесение на плоскость, нанесение в паз (канавку), нанесение на отбортовку, заливка в открытую форму, заливка в закрытую форму;

по способу переработки: динамическое смешивание, статическое смешивание, статико-динамическое смешивание;

по температуре применения: полиуретан – от -50°С – до +125°С, силикон – от -65°С – до +270°С (некоторые марки до +350°С);

по способу нанесения: ручное, полуавтоматическое, автоматическое, конвейерное.