ОТРАСЛИ ПРИМЕНЕНИЯ

МАТЕРИАЛЫ

Описание модели

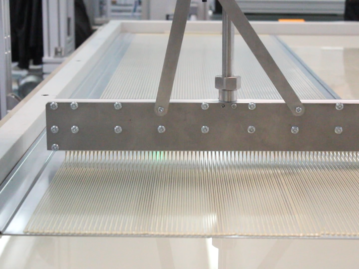

Автоматическая линия АЭРОХОД собственного проектированния и производства АСД-ТЕХНИКА эффективна для производства гибких многослойных композиционных тканей на основе армированного стекловолокна, кевлара, арамидного волокна с полиуретановым износостойким покрытием, вылет стрелы до 4 метров, на подвижной платформе и длиной нанесения 25 метров и более. Возможность наполнения пропиточного материала до 90%.

Юбка судна на воздушной подушке изготавливается из гибкого износоустойчивого водонепроницаемого материала (покрытый полиуретаном стеклоткань, VINIPLAN с ПУ прослойкой и др.).

Юбка — позволяет судну на воздушной подушке преодолевать препятствия: чем выше юбка, тем больше препятствие, которое преодолеет судно на воздушной подушке.

Износостойкий полиуретановый материал армированный стекловолокном «чешуя» для защиты дна аэролодок, лодок из ПВХ — более износостойкий материал по сравнению с полиэтиленом низкого давления ПНД

Используются:

- В производстве катеров на воздушной подушке (гибкое ограждение СВП, гибкая водонепроницаемая юбка судна на воздушной подушке)

- В производстве чешуи защиты днища лодок, аэролодок из ПВХ (более износостойкий материал по сравнению с ПНД)

- Авиации (ткани для изготовления гибких ограждений)

- Железнодорожном транспорте (аналог прорезиненная тканей ВМ, МБ)

- Производстве тканей с ПУ пропиткой специального назначения (стекло- и керамические ткани, арамидные ткани и тд)

Преимущества использования гибких многослойных композиционных тканей:

- Облегченный вес

- Износостойкое исполнение

- Повышенная прочность, пониженное истирание

- Температурная и химстойкость от -70С до +200С

- Производство изделий любых габаритов и формы

Состав подвижной автоматическая линии АЭРОХОД:

- Дозирующая станция серии ЭЛАСТ 3ДС (для подготовки 3х компонентного МДИ полиуретанового покрытия)

- XYZ-координатный робот консольного (Рабочий ход по осям XYZ, мм: 25000х4000х100 )

- CNC (ЧПУ) система контроля и управления.

Особенности дозирующей станции в составе АЭРОХОД

Дозирующая станция серии ЭЛАСТ 3ДС представляет собой модульную установку, состоящую из рамы, на которую установлены емкости (реакторы) из нержавеющей стали для подготовки компонентов, дозирующие узлы компонентов, шкаф управления.

Дозирующий узел обеспечивает высокоточное раздельное дозирование компонентов с забором из рабочих реакторов и подачей в смесительное устройство в нужной пропорции с возможностью программирования и визуализации рабочих параметров на панели оператора

- Машина оснащена высокоточными шестеренчатыми прецизионными насосами с раздельным приводом.

- Привод насосов — асинхронный двигатель с частотным управлением. Что обеспечивает точную дозировку компонентов.

- Для контроля давления и предупреждения аварийных ситуаций на напорных линиях установлены датчики давления.

- Блок подготовки сжатого воздуха для работы пневматики и подачи сжатого воздуха в емкости для создания избыточного давления с регулировкой давления в каждой системе (системе пневматики и системе продавливания). Так же обеспечивается двухступенчатая очистка и осушка подаваемого сжатого воздуха. Предусмотрено реле минимального давления в системе подачи.

- Система дегазации компонентов с помощью вакуумного насоса.

- Система подогрева компонентов А, Б, С и подающих материалопроводов

- Система разгрузки

- Система введения красителей

Оборудование может быть оснащено автоматической системой заправки компонентов из транспортной тары в расходные емкости дозирующей машины, что позволяет осуществлять непрерывный процесс производства изделий и устраняет контакт человека с исходными сырьевыми компонентами.

Автоматическая линия АЭРОХОД обеспечивает:

Многофункциональность – обеспечение различных технологических задач в одном производственном цикле за счет мнокомпонентного дозирующего модуля;

Модульность – возможность расширений функционала оборудования, за счет дополнительных дозирующих модулей;

Функция заполнения

Предусмотрена удобная функция последующего нанесение компаундов по всей площади изделия.

Автоматическая корректировка наносящей планки

Корректировка наносящей планки осуществляется по базовым точкам изделия.

Возможность создания программ путём графических построений на ПК

Наглядность построенных траекторий нанесение помогает избежать грубых ошибок, которые возможны при наборе команд текстовыми кодами.

Импорт чертежей

Возможность импорта чертежей, созданных, например, в Autocad, Eplan в траектории для дальнейшего использования в программах манипулятора. Существует возможность перевода траекторий из NC-программ. Загрузка управляющих программ по сети Ethernet

Наличие функции «Обучение»

возможность построения программ перемещения с помощью ручного передвижения манипулятора по опорным точкам

| Тип манипулятора | Консольный |

|---|---|

| Смесительное устройство | Динамическое |

| Промышленный компьютер | В наличии |

| Скорость перемещения смесительного устройства при нанесении | до 100 мм/с |

| Точность позиционирования | ±1 мм |

| Реакторы компонентов | 3шт (А, Б, В) |

| Объём реакторов | 100л (200л/250л/300л) |

| Нагрев компонентов | До +135°C |

| Производительность подачи материала | 30 – 1000* г/с |

| Соотношение смешения компонентов | от 360:100:0 до 80:100:10* |

| Добавка красителей | Опционно |

| Панель оператора | 12” цветной сенсорный экран |

| Хранение в памяти программ нанесения | 100 шт. |

| Особенность исполнения | Рабочая поверхность покрываемая манипулятором 4м на 25м |

* – параметр подбирается в соответствии с системой компонентов, соотношением смешивания и требуемой производительностью

| Смесительное устройство | Динамическое |

|---|---|

| Система очистки | Промывка очистителем |

| Емкость очистителя | 10 л |

| Реакторы компонентов | 3шт (А, Б) |

| Объём реакторов | 100л (200л/250л/300л) |

| Перемешивание компонента | В наличии |

| Нагрев компонента | До +135°C |

| Датчики минимального уровня компонентов | В наличии |

| Дегазация компонента | В наличии |

| Дозирующий узел | 3 высокоточных шестерённых насоса |

| Соотношение смешения компонентов | от 360:100:0 до 80:100:10* |

| Производительность подачи материала | 30 – 1000* г/с |

| Объём реакторов | 30 л, 100 л, 200 л |

* – параметр подбирается в соответствии с системой компонентов, соотношением смешивания и требуемой производительностью

| Тип манипулятора | Консольный |

|---|---|

| Рабочая зона | 4000x25000x100* мм |

| Скорость нанесения | до 100 мм/с |

| Максимальная скорость перемещения | 300 мм/с |

| Максимальное ускорение | 3 м/с2 |

| Точность позиционирования | ±0,2 мм |

Для управления манипулятором применяется специальное программное обеспечение «ASD SmartMotion», для управления дозирующей машиной — специальное ПО «ASD SmartDosing». ПО поставляется на русском языке, и разработано специально для применения с технологией Gasketing.

Программирование и контроль с панели оператора:

- соотношения смешения компонентов;

- производительность подачи смеси;

- давление в линиях подачи дозирующих насосов;

- min давление в пневмосистеме;

- время до автоматической очистки смесительной камеры;

- параметры очистки.

- другие параметры работы линии.

Возможностью быстрой смены программы нанесения в процессе работы. Хранение программ в энергонезависимой памяти системы управления. Создание, редактирование, загрузка программ перемещений осуществляется с внешнего ПК.

- Загрузка управляющих программ по сети Ethernet и WI-FI(опция)

- Создание, редактирование, загрузка программ перемещений с встроенного ПК (опция)

- Программирование перемещений с помощью G-кодов.

- Задание ширины уплотнения, начала-окончания контура в программе перемещения с помощью специальных М-кодов.

Система формирования отчетов

Встроенный рабочий журнал учета данных:

- учет выполнения нанесение (с разделением по номеру заказа, номеру оператора);

- учет расхода и параметров;

Возможность копирования данных (на flash-носитель) с выводом файла отчета в формате MS EXCEL.

| Хранение в памяти программ нанесения | 100 шт. |

|---|---|

| Панель оператора | 12” цветной сенсорный экран |

| Питание | 380В/50Гц |

| Установленная мощность | 10,0 кВт |

| Сжатый воздух | 100 л/мин, 6 бар |

- ОСНОВНЫЕ ХАРЕКТЕРИСТИКИ

Тип манипулятора Консольный Смесительное устройство Динамическое Промышленный компьютер В наличии Скорость перемещения смесительного устройства при нанесении до 100 мм/с Точность позиционирования ±1 мм Реакторы компонентов 3шт (А, Б, В) Объём реакторов 100л (200л/250л/300л) Нагрев компонентов До +135°C Производительность подачи материала 30 – 1000* г/с Соотношение смешения компонентов от 360:100:0 до 80:100:10* Добавка красителей Опционно Панель оператора 12” цветной сенсорный экран Хранение в памяти программ нанесения 100 шт. Особенность исполнения Рабочая поверхность покрываемая манипулятором 4м на 25м * – параметр подбирается в соответствии с системой компонентов, соотношением смешивания и требуемой производительностью

- ДОЗИРУЮЩИЙ УЗЕЛ

Смесительное устройство Динамическое Система очистки Промывка очистителем Емкость очистителя 10 л Реакторы компонентов 3шт (А, Б) Объём реакторов 100л (200л/250л/300л) Перемешивание компонента В наличии Нагрев компонента До +135°C Датчики минимального уровня компонентов В наличии Дегазация компонента В наличии Дозирующий узел 3 высокоточных шестерённых насоса Соотношение смешения компонентов от 360:100:0 до 80:100:10* Производительность подачи материала 30 – 1000* г/с Объём реакторов 30 л, 100 л, 200 л * – параметр подбирается в соответствии с системой компонентов, соотношением смешивания и требуемой производительностью

- МАНИПУЛЯТОР

Тип манипулятора Консольный Рабочая зона 4000x25000x100* мм Скорость нанесения до 100 мм/с Максимальная скорость перемещения 300 мм/с Максимальное ускорение 3 м/с2 Точность позиционирования ±0,2 мм - СИСТЕМА УПРАВЛЕНИЯ

Для управления манипулятором применяется специальное программное обеспечение «ASD SmartMotion», для управления дозирующей машиной — специальное ПО «ASD SmartDosing». ПО поставляется на русском языке, и разработано специально для применения с технологией Gasketing.

Программирование и контроль с панели оператора:

- соотношения смешения компонентов;

- производительность подачи смеси;

- давление в линиях подачи дозирующих насосов;

- min давление в пневмосистеме;

- время до автоматической очистки смесительной камеры;

- параметры очистки.

- другие параметры работы линии.

Возможностью быстрой смены программы нанесения в процессе работы. Хранение программ в энергонезависимой памяти системы управления. Создание, редактирование, загрузка программ перемещений осуществляется с внешнего ПК.

- Загрузка управляющих программ по сети Ethernet и WI-FI(опция)

- Создание, редактирование, загрузка программ перемещений с встроенного ПК (опция)

- Программирование перемещений с помощью G-кодов.

- Задание ширины уплотнения, начала-окончания контура в программе перемещения с помощью специальных М-кодов.

Система формирования отчетов

Встроенный рабочий журнал учета данных:

- учет выполнения нанесение (с разделением по номеру заказа, номеру оператора);

- учет расхода и параметров;

Возможность копирования данных (на flash-носитель) с выводом файла отчета в формате MS EXCEL.

Хранение в памяти программ нанесения 100 шт. Панель оператора 12” цветной сенсорный экран Питание 380В/50Гц Установленная мощность 10,0 кВт Сжатый воздух 100 л/мин, 6 бар

Координатный манипулятор

- Консольный тип конструкции / подвижная конструкция всей автоматической линии

- Точность позиционирования +/- 0,1 мм.

- Высокая динамика ускорений – до 7 м/с2.

- Сервопривод осей.

- Удобство в создании программ нанесения

Дозирующая машина

- Точное дозирование и динамическое смешивание обеспечивает высокое качество материала.

- Мешалка с электрическим регулируемым приводом.

- Насосы дозирующей системы прецизионные, шестерённые и предназначены для перекачки высокотемпературных компонентов.

- Подача компонентов из реакторов происходит по электрообогреваемым материалопроводам, с контролируемой температурой по всей длине в дозирующий узел.

- Электронно регулируемые соотношение компонентов и производительность.

- Смесительное устройство обеспечивает высококачественное динамическое смешение многокомпонентных ПУ-систем

- Устройство предотвращения скапывания (anti-dripping system) – минимизирует скапывание смеси из сопла аппликационной трубки в паузах между нанесениями.

- Модельный ряд смесительных головок и планок различной производительности

- Адаптация смесительных устройств (выносная стрела до 4 метров).

- Мобильное исполнение – все узлы машины расположены на передвижной раме.

Система управления

- Промышленный компьютер с 7″ (10″ и более опция) цветным сенсорным дисплеем для программирования и визуализации.

- Высокопроизводительный контроллер управления перемещением.

- Программирование перемещения с помощью команд и по заранее подготовленным шаблонам.

- Программирование соотношения компонентов и производительности без механической настройки.

- Задание производительности в программе нанесения для получения требуемой геометрии контура.