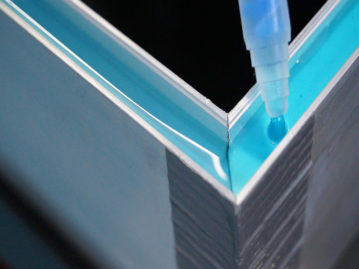

Компаундирование (электроизоляция), Нанесение клея, Формование, Производство фильтров, Герметизация, Корпусирование

ДОЗИРУЮЩАЯ МАШИНА СТАНДАРТ С

Полиуретаны, Силиконы, Гели, Клеевые составы, Клеи-герметики, Эпоксидные смолы, Добавки и наполнители

Дозирующая машина со смесительным устройством статического типа. Предназначена для дозирования двухкомпонентных систем. Автоматическая дозирующая установка является универсальным и предназначено для переработки невспененных (литьевых) полиуретановых, силиконовых, эпоксидных, полиэфирных смол холодного отверждения. Оборудование имеет функциональные возможности для изменения соотношения компонентов и производительности подачи материала в широком диапазоне.

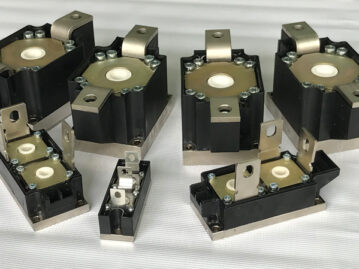

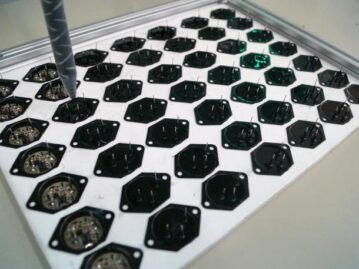

Дозатор промышленный серии СТАНДАРТ С может быть использован для получения изделий в различных сферах производства:

- Машиностроение

- Приборостроение

- Электротехника

- Электроника

- Судостроение и кораблестроение

- Самолетостроение, ракетостроение, вертолетостроение

- Приборостроение

- Военная промышленность

- Производство фильтров

- Светотехника

- Производство мебели

| ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ СТАНДАРТ С | |

|---|---|

| Тип смесительного устройства | статическое |

| Реакторы компонентов | 2 шт (А, Б) |

| Количество дозируемых компонентов | 2 |

| Объём реакторов | 10, 30, 60, 100, 200 л из нержавеющей стали |

| Производительность подачи материала | 0.1 – 100 мл/с в зависимости от соотношения смешивания и вязкости |

| Соотношение смешивания компонентов | от 100:5 до 100:150 по объему |

| Вязкости перерабатываемых компонентов | От 15 мПа·с до 100000 мПа·с |

| Характеристики перерабатываемых компонентов |

|

| Тип насоса | шестеренные насосы с герметичным корпусом и уплотнением вала |

| Управление насосом |

|

| Перемешивание компонента А | с регулировкой |

| Модуль подготовки воздуха и избыточного давления | А, Б |

| Система очистки | очистителем / компонентом |

| Контроль минимального уровня компонента | А, Б |

| Контроль температуры в реакторах | А, Б |

| Запуск/остановка оборудования |

|

| Максимальное рабочее давление | 150 бар |

| Максимальное давление воздуха на входе | 6 бар |

| Расход сжатого воздуха | До 100 л/мин |

| Установленная мощность | До 7 кВт |

| Питание | 380В, 50Гц |

| Размеры (ДхШхВ) | до 1400х1000х2200 мм |

| Масса (базовый комплект) | до 360 кг |

| СИСТЕМА УПРАВЛЕНИЯ | |

| Программное обеспечение | «ASD SmartDosing» на базе программируемого логического контроллера является собственной разработкой АСД-ТЕХНИКА с индивидуальной адаптацией под конкретную технологию и область применения |

| Панель оператора | 7” цветной сенсорный экран |

| Количество предустановленных программ параметров переработки сырья | 10 / 100 в энергонезависимой памяти |

| Программирование и контроль с панели оператора |

|

| Удаленный доступ (опция) | Загрузка управляющих программ по сети Ethernet и WI-FI |

| Система формирования отчетов |

|

Срок изготовления: 75-90 дней

Подготовка и дозирование эпоксидного состава с порошкообразным наполнителем. Комплектуется системой термостатирования

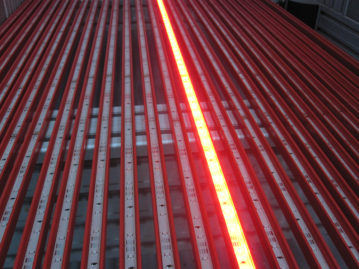

Дозирующая машина в исполнении для технологии покрытия изделий литой силиконовой изоляцией

- Переработка двухкомпонентных систем и композиций холодного отверждения (cold cast systems) с температурой переработки компонентов до 45 °С

- Применяется при переработке жидких (до 1000 мПа*с), средневязких (1000 — 15000 мПа*с), вязких (15000-70000мПа*с), высоковязких (свыше 70000мПа*с) систем

- Разнообразие вариантов объемов переработки материалов

- Точное дозирование и статическое смешивание обеспечивает высокое качество материала

- Точная, регулируемая доза смеси

- Точные шестеренные дозирующие насосы с частотно-регулируемым приводом

- Электронно-регулируемые соотношение компонентов и производительность

- Функция обратного всасывания компонентов для уменьшения интенсивности скапывания смеси (snuff-back)

- Адаптация смесительных устройств (стационарные, с поворотной стрелой , с удерживающим балансиром)

- Мобильное исполнение – все узлы машины расположены на передвижной раме

- Возможность интеграции в существующую производственную линию – позволяет снизить сложность технологических операций и не потребует внесения изменений в производственный процесс

Купить дозатор промышленный, оборудование для нанесения силикона, дозирующие машины: info@asdteh.com, контактный номер +7 916 925 30 04.