Литьё полиуретановых эластомеров

Литье пенополиуретановых эластомеров

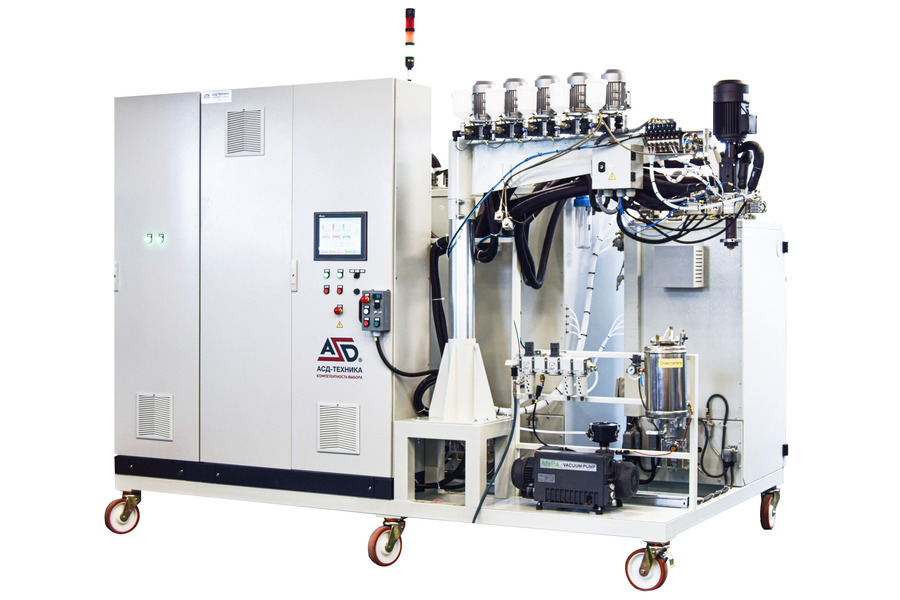

ДОЗИРУЮЩАЯ СТАНЦИЯ ЭЛАСТ МДИ

Двух- и трехкомпонентные эластомеры горячего и холодного отверждения.

Специализированная дозирующая станция ЭЛАСТ МДИ обеспечивает переработку двухкомпонентных и трехкомпонентных MDI систем для производства пенополиуретановых и полиуретановых эластомеров горячего отверждения.

Программируемый функционал изменения соотношения компонентов позволяет получать изделия различной твердости по ШОРУ А и Д. Дозирующие станции серии ЭЛАСТ МДИ оптимально подходят для получения изделий-эластомеров с различными физико-механическими характеристиками. При необходимости изменения цвета изделий имеется возможность оснащения оборудования узлом подачи красителя. Количество красителя задается оператором и регулируется автоматически.

Автоматическая система подготовки сырьевых компонентов минимизируют влияние человека на процесс смешивания и точной дозации компонентов. Оборудование может быть использовано, как индивидуальное техническое решение, так и внедрено в производственную линию, конвейерную и координатную системы.

Оборудование является универсальным и может перерабатывать эластомерные материалы различных производителей: Dow Izolan (Hyperlast 101, 152, 153, 201, Diprane 530), Гермокаст, Era Polymers (Eracast), DIPRANE C 530/45, DIPRANE 530, Hyperlast 151, VORALAST XCP2016 Полиол / GB203 Crosslinker/GT967 Изоционат, Elasturan® 6025/129, TECHNOTHANE 300LG, DY 3516, Baytec, Vibracure 7556, Vibrathane 8000, QUASI V8000, Baule.

Производства, в которых может применяться оборудование:

- производство автокомпонентов (втулки амортизаторов, стабилизато-ров, сайлентблоки)

- производство колес, роликов, валов различных размеров

- производство виброгасящих элементов

- производство сит и грохот, скребков

- производство шестерен различной конфигурации

- производство износостойких изделий для железнодорожного транс-порта и др.

- производство защитных покрытий для дробилок, смесителей, кузовов грузовых автомобилей и пр.

| ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ЭЛАСТ МДИ | |

|---|---|

| Тип смесительного устройства | динамическое с обогревом до +80⁰С |

| Регулируемая скорость вращения роторосмесительного устройства | до 8000 об/мин |

| Реакторы компонентов | 3 шт (А, B, C) |

| Обогрев реакторов A, B, C | бункерного типа, до +80⁰С |

| Вакуумирование компонентов | А, B, C |

| Перемешивание компонентов А, B, C | 50 оборотов/мин |

| Количество дозируемых компонентов | до 7 |

| Объём реакторов | 10, 15, 24, 43, 60, 100, 150, 200, 250, 350, 500 л |

| Материал реакторов | нержавеющая сталь |

| Производительность подачи материала | 15 – 1000 г/с в зависимости от соотношения смешивания и вязкости |

| Соотношение смешивания компонентов | 380:100:0 до 50:100:15 по массе |

| Вязкости перерабатываемых компонентов | От 150 мПа·с до 80000 мПа·с |

| Тип насосов | шестерённые насосы с герметичным корпусом и термостойким уплотнением вала |

| Управление насосом |

|

| Материалопроводы | термохимстойкие, обогреваемые до +80⁰С |

| Система автоматической рециркуляции компонентов | А, B, C |

| Модуль подготовки воздуха и регулирования избыточного давления | А, B, C |

| Система очистки | очистителем, сушка воздухом |

| Емкость для очистителя | в наличии |

| Контроль минимального уровня компонента | А, B, C |

| Крепление смесительного устройства | поворотная стрела до 500 мм |

| Запуск/остановка оборудования |

|

| Максимальное рабочее давление | 150 бар |

| Максимальное давление воздуха на входе | 6 бар |

| Расход сжатого воздуха | До 100 л/мин |

| Установленная мощность | До 25 кВт |

| Питание | 380В, 50Гц |

| Размеры (ДхШхВ) | до 6000х2000х2700 мм |

| Вес | до 2000 кг |

| СИСТЕМА УПРАВЛЕНИЯ | |

| Программное обеспечение | «ASD SmartDosing» на базе программируемого логического контроллера является собственной разработкой АСД-ТЕХНИКА с индивидуальной адаптацией под конкретную технологию и область применения |

| Панель оператора | 10” цветной сенсорный экран |

| Количество предустановленных программ параметров переработки сырья | 10 / 100 (опционально) в энергонезависимой памяти |

| Программирование и контроль с панели оператора |

|

| Удаленный доступ (опция) | Загрузка управляющих программ по сети Ethernet и WI-FI |

| Система формирования отчетов |

|

| Режим автономной подготовки компонентов (опция) | A/B/C (подогрев/вакуумирование/перемешивание/рециркуляция) |

Срок изготовления: до 120 дней

Для пенополиуретановых эластомеров

Возможность ввода до 5 красителей

С линией подачи красителя

Трёхкомпонентная, четыре линии подачи компонентов (А, Б1, Б2, В), три линии подачи красителя (К1, К2, К3)