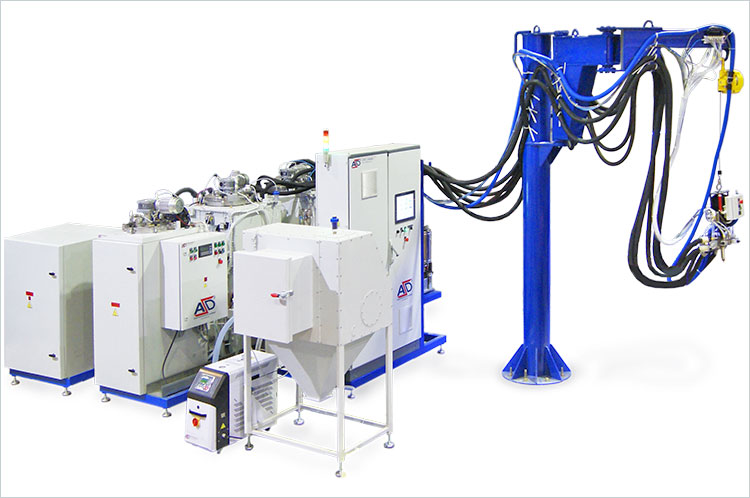

ДОЗИРУЮЩАЯ СТАНЦИЯ ЭЛАСТ МДИ-ТДИ

Описание модели

Специализированная дозирующая станция ЭЛАСТ МДИ-ТДИ производства АСД-ТЕХНИКА обеспечивает переработку двухкомпонентных и трехкомпонентных MDI систем для производства полиуретановых эластомеров горячего отверждения с возможностью ввода красителей. Компонентом Б может выступать МДИ и ТДИ (МОКА) отвердитель, который вступая в реакцию с Компонентом А образует полиуретан твердости по ШОРУ А и Д. Дозирующая станция ЭЛАСТ МДИ-ТДИ универсальное решение для переработки различных эластомерных МДИ-ТДИ в широком соотношении – от 360:100:0 до 50:100:15. Станция оснащена специализированным узлом подачи в смесительное устройство красителя в диапазоне 1-5 %. Количество красителя задается оператором и регулируется автоматически.

Оборудование является универсальным и может перерабатывать эластомерные материалы различных производителей:

- Hyperlast 101, 151, 152, 153, 201 и др.,

- Diprane 530, Voralast, Autothane, Dynathane, Duothane, Rotakote K 3;

- Adiprene 167, Adiprene 750, Vibrathane;

- HUNTSMAN EXTRA;

- Baytec, Vulkollan, Baygal, Baymidur,Baydur, E and Bayflex E;

- Era Polymers (Eracast), Гермокаст

на основе олигоэфиров адипиновой кислоты, адипиновой кислоты и гликолей, адипиновой кислоты и глицерина, фталевого ангидрида. Ароматических олигоэфиров форполимеров уретановых:

- СКУ-ПФЛ-100, СКУ-65, СКУ -7Л;

с различными отвердителями:

- MOCA и другие.

Дозирующая станция представляет собой дальнейший уровень технических и технологических решений для прецизионной переработки полимерных материалов в условиях, когда для обеспечения максимального качества смешивания необходимо динамическое смешивание компонентов с помощью вращающего смешивающего ротора с приводом от электродвигателя либо серводвигателя.

Основные направления промышленности, где может применяться оборудование:

- производство автокомпонентов (втулки амортизаторов, стабилизато-ров, сайлентблоки и пр. )

- производство колес, роликов

- производство валов различных размеров

- производство скребков

- производство виброгасящих элементов

- производство сит и грохот

- производство шестерен различной конфигурации

- производство износостойких изделий для железнодорожного транс-порта и др.

- производство защитных покрытий для дробилок, смесителей, кузовов грузовых автомобилей и пр.

Особенности дозирующей станции

Дозирующая станция серии ЭЛАСТ МДИ-ТДИ представляет собой модульную установку, состоящую из рамы, на которую установлены емкости (реакторы) из нержавеющей стали для подготовки компонентов, дозирующие узлы компонентов, шкаф управления.

Дозирующий узел обеспечивает высокоточное раздельное дозирование компонентов с забором из рабочих реакторов и подачей в смесительное устройство в нужной пропорции с возможностью программирования и визуализации рабочих параметров на панели оператора

- Машина оснащена высокоточными шестеренчатыми прецизионными насосами с раздельным приводом.

- Привод насосов — асинхронный двигатель с частотным управлением. Что обеспечивает точную дозировку компонентов.

- Для контроля давления и предупреждения аварийных ситуаций на напорных линиях установлены датчики давления.

- Блок подготовки сжатого воздуха для работы пневматики и подачи сжатого воздуха в емкости для создания избыточного давления с регулировкой давления в каждой системе (системе пневматики и системе продавливания). Так же обеспечивается двухступенчатая очистка и осушка подаваемого сжатого воздуха. Предусмотрено реле минимального давления в системе подачи.

- Система дегазации компонентов с помощью вакуумного насоса.

- Система подогрева компонентов А, Б, С и подающих материалопроводов

- Система разгрузки

- Система введения красителей

- Герметичная система вакуумной подачи гранул МОСА в плавитель компанента Б из загрузочной камеры

Оборудование может быть оснащено автоматической системой заправки компонентов из транспортной тары в расходные емкости дозирующей машины, что позволяет осуществлять непрерывный процесс производства изделий и устраняет контакт человека с исходными сырьевыми компонентами.

| ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ЭЛАСТ МДИ-ТДИ | |

|---|---|

| Смесительное устройство | Динамическое |

| Реакторы компонентов | 2шт (А, Б) |

| Объём реакторов | 24, 43, 100, 200 л |

| Нагрев компонентов | До +135°C |

| Производительность подачи материала | 30 – 1000 г/с* |

| Соотношение смешения компонентов | от 100:5 до 100:100 * |

| Система очистки | Промывка очистителем |

| Добавка красителей | Опционно |

| Хранение в памяти программ | 10 шт. |

| Перемешивание компонента | В наличии |

| Дегазация компонента | В наличии |

| Датчики минимального уровня компонентов | В наличии |

| Дозирующий узел | 2 высокоточных шестерённых насоса |

| Хранение в памяти программ нанесения | 10 шт. |

| Панель оператора | 7” цветной сенсорный экран |

| Питание | 380В/50Гц |

| Установленная мощность | 30,0 кВт |

| Сжатый воздух | 50 л/мин, 6 бар |

| СИСТЕМА УПРАВЛЕНИЯ | |

| Программное обеспечение | «ASD SmartDosing» на базе программируемого логического контроллера является собственной разработкой АСД-ТЕХНИКА с индивидуальной адаптацией под конкретную технологию и область применения |

| Панель оператора | 10” цветной сенсорный экран |

| Количество предустановленных программ параметров переработки сырья | 10 / 100 (опционально) в энергонезависимой памяти |

| Программирование и контроль с панели оператора |

|

| Удаленный доступ (опция) | Загрузка управляющих программ по сети Ethernet и WI-FI |

| Система формирования отчетов |

|

* – параметр подбирается в соответствии с системой компонентов, соотношением смешивания и требуемой производительностью

С бункерами предварительного разогрева компонентов в таре

С автоматической подачей гранул МОКА в плавитель

С автоматической подкачкой компонентов и устройством предварительной дегазации