ДОЗИРУЮЩИЕ СТАНЦИИ СФЕРОНАПОЛНЕННЫХ ПАСТ СФЕРОПЛАСТ СФП

Описание модели

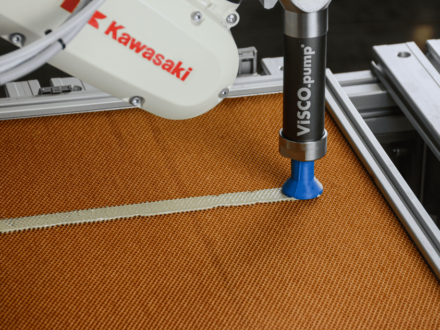

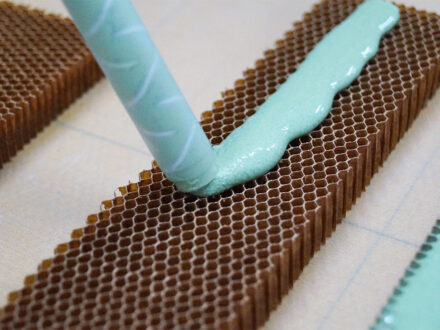

Cпециализированная дозирующие машины серии СФЕРОПЛАСТ СФП собственной разработки и производства АСД-ТЕХНИКА. Предназначена для подготовки и дозирования пастообразных систем, наполненных микросферами. Дозирование компонентов обеспечивается высокоточным специализированным экструдером и гарантирует прецизионную подачу систем, наполненных микросферами с дисперсностью от 0,01 до 200 µм.

Свойства наполнителей с микросферами

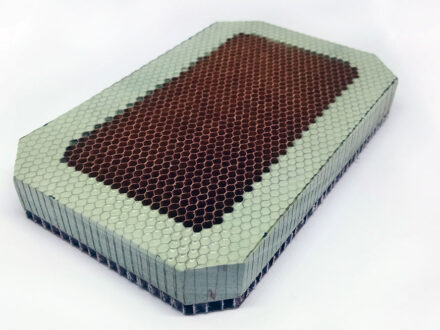

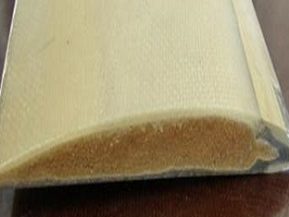

- уникальные теплоизоляционные свойства в сочетании с низким водопоглощением;

- повышенные прочностные характеристики, твердость, облегченный вес;

- работа в широком диапазоне температур;

- устойчивость к агрессивным средам (морская вода, топливо, масло, нефть), блокировка ИК и СВЧ излучений;

- сохранение высоких механических и радиотехнических характеристик в различных условиях эксплуатации;

- повышение плавучести и ударопрочности конструкций.

Дозирующая машина СФЕРОПЛАСТ СФП представляет собой комплексное решение для производства изделий с сотовыми наполнителями, используемыми в аэрокосмической отрасли, судостроении, транспорте. Автоматизации процесса производства сферопластиков АСД-ТЕХНИКА обеспечивает соблюдение всех технологических требований для предотвращения разрушения микросфер при подготовке и дозировании составов. Автоматические устройства подготовки сырьевых компонентов исключают участие человека в процессе смешивания и дозации.

Особенности дозирующей машины

Дозирующая машина серии СФЕРОПЛАСТ СФП включает в себя установку с комплектом емкостей (реакторов) из нержавеющей стали для подготовки компонентов, дозирующие узлы компонентов, шкаф управления.

Дозирующий узел обеспечивает высокоточное раздельное дозирование компонентов с забором из рабочих реакторов и подачей в смесительное устройство в нужной пропорции с возможностью программирования и визуализации рабочих параметров на панели оператора

- Машина оснащена высокоточным дозирующим узлом.

- Для контроля давления и предупреждения аварийных ситуаций на напорных линиях установлены датчики давления.

- Блок подготовки сжатого воздуха для работы пневматики и подачи сжатого воздуха в емкости для создания избыточного давления с регулировкой давления в каждой системе (системе пневматики и системе продавливания). Обеспечивается двухступенчатая очистка и осушка подаваемого сжатого воздуха. Предусмотрено реле минимального давления в системе подачи.

- Подготовительные реакторы оснащены системой контроля обогрева.

| ОСНОВНОЙ СОСТАВ СТАНЦИИ СФЕРОПЛАСТ СФП | |

|---|---|

| Конструкции |

|

| Реакторы компонентов | от 2 шт. - объемом 30, 100, 200 л. |

| Технологическая подготовка компонентов | Перемешивание, дегазация, электрический нагрев |

| Программирование и контроль с панели оператора |

|

| Производительность подачи материала | 0.5 – 50 г/с* |

| Соотношение смешивания компонентов | от 100:5 до 100:100 * |

| Система очистки | Промывка очистителем |

| Панель оператора | От 10 дюймов, цветной сенсорный экран, от 10 программ в памяти машины |

* – параметр подбирается в соответствии с системой компонентов, соотношением смешивания и требуемой производительностью