Уплотнение (gasketing), Уплотнение гелем

Защита от IP54 до IP68

Уплотнение (gasketing), Уплотнение гелем

Защита от IP54 до IP68

Производство электрошкафов, производство промышленных фильтров, производство дверей, производство взрывозащищенных изделий

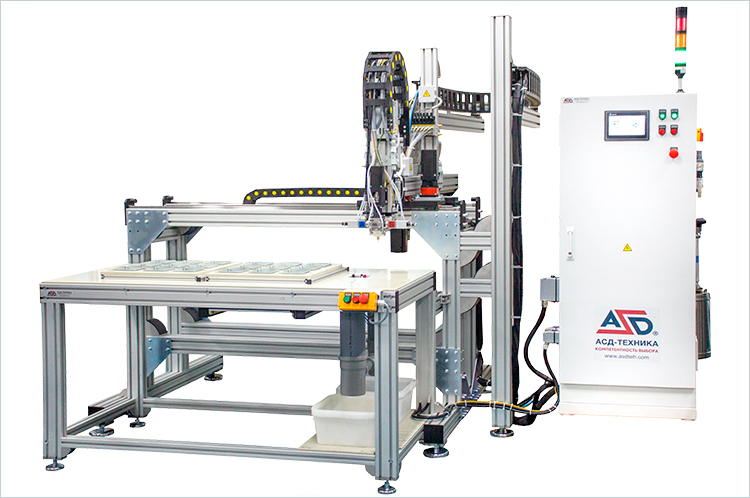

Манипулятор для нанесения уплотнения в паз от 2-х мм

Консольного типа со статическим типом смешивания для нанесения гелевого уплотнения

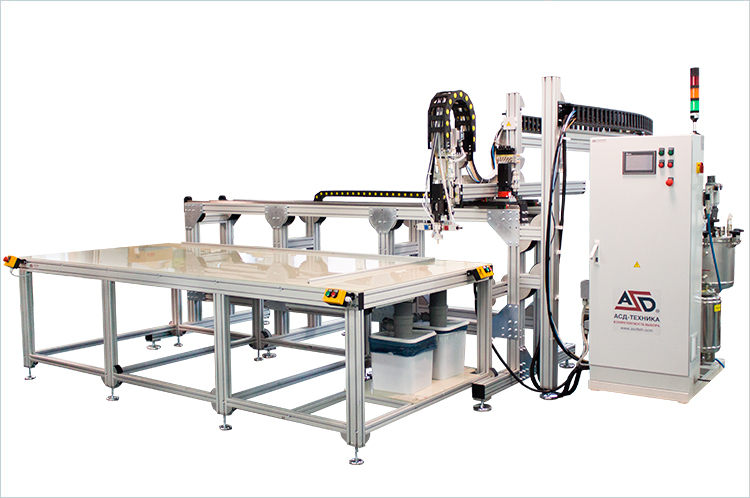

Манипулятор нанесения тиксотропного уплотнения на двери электрощитов

Консольного типа с регулировкой высоты поверхности рабочего стола

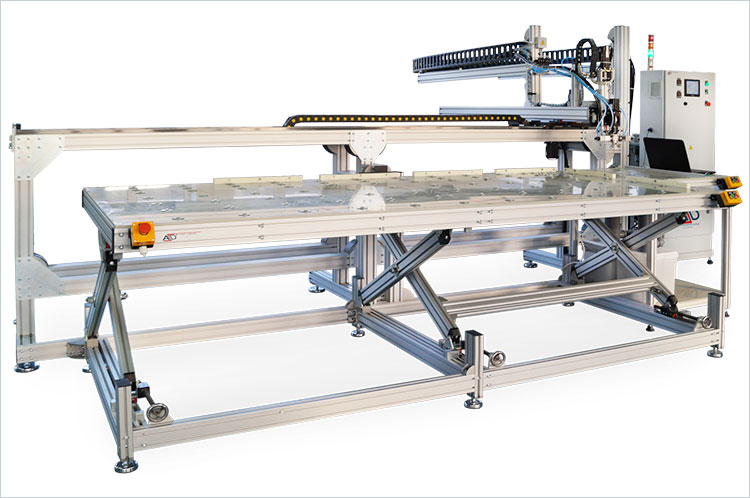

Нанесение уплотнения на крупногабаритные изделия 3000x1500x1000 мм

Координатные манипуляторы серии ВЕКТОР МБУ предназначены для нанесение по месту (gasketing) бесшовных уплотнителей в разборных конструкциях с применением вспененных полиуретановых либо пеносиликоновых композиций. Применяется в производствах, требующих высокой скорости нанесения, динамики и больших значений ходов перемещения.

Координатные манипуляторы серии ВЕКТОР МБУ обеспечивают получение уплотнительного контура шириной 5-20 мм на поверхности и от 2 мм для заливки в паз. Манипуляторы могут быть спроектированы для одновременной возможности нанесения как на поверхность изделия (тиксотропные системы компонентов), так и в паз (жидкие системы компонентов). Манипуляторы серии ВЕКТОР МБУ имеют производительность в 1,5-2 раза, чем манипуляторы серии СТАР МЭУ.

Координатные манипуляторы ВЕКТОР МБУ позволяют обеспечить переработку:

Оборудование является универсальным и может перерабатывать материалы всех производителей тиксотропных и жидких пенополиуретанов, пеносиликонов, предназначенных для гаскетинга.

| ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ВЕКТОР МБУ | |

|---|---|

| Тип манипулятора | XYZ (трехкоординатный) консольный |

| Смесительное устройство | динамическое / статическое |

| Рабочая зона | до 3500x1500 |

| Диапазон ширин уплотнения | 5-20 мм |

| Скорость перемещения при нанесении | до 350 мм/с |

| Точность позиционирования | ±0,1 мм |

| Реакторы компонентов | А, Б |

| Объём реакторов | 10, 30, 100 л |

| Соотношение смешения компонентов | от 100:15 до 100:100 |

| Вязкости перерабатываемых компонентов | От 15 мПа·с до 100000 мПа·с |

| Система автоматической очистки | промывка очистителем |

| Контроль минимального уровня компонента | А, Б |

| Контроль температуры в реакторах | А, Б |

| Система насыщения воздухом | А |

| Система рециркуляции | А, Б |

| Модуль подготовки воздуха и регулирования избыточного давления | А, Б |

| Устройство предотвращения скапывания («anti-dropping system») | интегрировано в смесительное устройство |

| Максимальное давление воздуха на входе | 6 бар |

| Расход сжатого воздуха | До 100 л/мин |

| Установленная мощность | До 5 кВт |

| Питание | 380В, 50Гц |

| Размеры (ДхШхВ) | до 5000х3500х2200 мм |

| Вес | до 2000 кг |

| СИСТЕМА УПРАВЛЕНИЯ | |

| Программное обеспечение | «ASD SmartMotion» на базе программируемого логического контроллера является собственной разработкой АСД-ТЕХНИКА с индивидуальной адаптацией под конкретную технологию и область применения, и разработано специально для применения с технологией Gasketing. |

| Панель оператора | 10” цветной сенсорный экран |

| Программирование и контроль с панели оператора |

|

| Удаленный доступ (опция) | Загрузка управляющих программ по сети Ethernet и WI-FI |

| Система формирования отчетов |

|

Срок изготовления: 120 дней

Технико-эксплуатационные и функциональные преимущества оборудования:

Технико-эксплуатационные преимущества применения технологии нанесения монолитного уплотнения: